El resumen equivocado no es solo el resultado de mi propia experiencia, si no también el resultado de diálogos con colegas, gerentes o directores en el mismo campo provocados por seminarios, foros, exposiciones, etc. En estos diálogos, vislumbro lo que realmente somos coincidimos en el mismo punto de vista y los mismos errores.

A continuación detallo los cinco errores comunes que suelo cometer y que todo gestor de las operaciones debe evitar, y son:

1) NO PUEDO TENER TODO CONTROLADO

Creo que al igual que otras funciones empresariales, es difícil planificar, programar, medir y evaluar todo perfectamente como dicen, pero sobre todo en el ámbito logístico de la empresa, esto se puede decir que es un hecho absoluto y se puede probar.

Como recordatorio, sugiero planificar y programar todas las actividades que requieren cierto grado de detalle y rigor. Algunos ejemplos de estos serían:

2) FALTA DE PERSONAL POLIVALENTE

En consonancia con los comentarios al final del apartado anterior, un error que suele cometer el personal de operaciones y logística es que no consigue que sus empleados asuman un cierto grado de versatilidad, dando así a los planificadores un mayor margen de maniobra para paliar determinadas molestias: Flexibilidad de funciones puntuales, vacaciones y bajas laborales, movilidad eventual, etc.

¿Cómo se puede conseguir esto?

Con la formación interna del empleado y del todo el personal (no hay mejor profesor que los compañeros).

Es necesario prever que encontraremos resistencia al cambio y al aprendizaje (parece increíble que algunas personas no quieran tener más conocimientos, ¿Verdad?). Pero perseverar, es nuestro trabajo estar menor tiempo posible.

Esto no es nuevo, la versatilidad de los empleados es asunto de Toyota.

3) NO CONTAR CON EL APOYO DEL DIRECTORIO O DIRECCION GENERAL

Especialmente al ingresar a un determinado puesto de gerencia de área o departamento, un aspecto que no se considera es conocer con anticipación el nivel y el apoyo financiero que se requiere para desempeñar libremente sus funciones.

Es común promover o contratar profesionales en el campo de las operaciones y logística, pero no existe la capacidad de "otorgar" capacidades de mando dentro de la estructura para que puedas desarrollar tu departamento con seguridad.

Los CEOs la gran mayoría creen que contratar profesionales, él mismo podrá crecer dentro de la organización sin ningún tipo de apoyo, y tendrá sus propias habilidades de Liderazgo. Este suele ser el error fatal de la empresa por parte del directorio o la Dirección General.

4) SIN INVENTARIOS FIEL Y EXISTENCIAS DE SEGURIDAD CALCULADAS INCORRECTAMENTE

Creo que para los gerentes de operaciones y SCM, no hay nada más serio que no controlar su almacén o el inventario de la cadena de suministros.

Para evitar esto, se debe programar una serie de inventarios a diferentes secuencias y según estándares económicos ABC o líneas de orden de almacén.

Debemos comenzar aquí, si no hacemos esto como encargado de los almacenes, cometeremos el error de no tener nunca un inventario confiable de ningún producto o material.

Ten paciencia con esto, porque el inventario no se normalizará hasta unos meses después (esto depende del tamaño del almacén y del número de SKU o referencias, si está organizado como espacio fijo o espacio libre, etc).

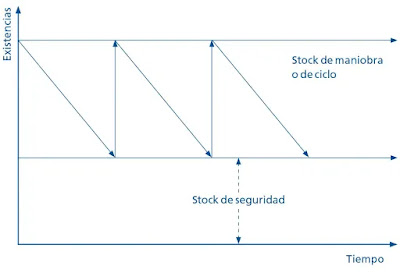

Una vez que se alcanza la confiabilidad del inventario da el menos el 95%, se debe calcular el inventario de seguridad de ciertos materiales o productos clave para evitar un inventario insuficiente.

El cálculo de estos stocks de seguridad debe tener en cuenta el nivel de servicio que el cliente desea prestar, la importancia de determinadas referencias de almacén (para ello, preparar la matriz Kraljic), y por supuesto, el plazo de reposición de nuestros proveedores.

5) NO CONSIDERAR LAS NECESIDADES DEL PROVEEDOR Y EL TIEMPO DE ENTREGA DEL SERVICIO.

Finalmente, el quinto error está relacionado con el control de ritmo de upstream y downstream de las operaciones o cadena de suministros.

¿Upstream? Nuestros proveedores. Si bien este será el trabajo del gerente o jefe de compras, ya que este número depende directamente del gerente de operaciones o SCM en muchos casos, este debe controlar todos los tiempos de entrega del proveedor, realizar auditorías permanentes, etc.

Esta información puede ayudar al gerente de almacén a calcular la rotación de materias primas más crítica y así calcular el espacio disponible para nosotros.

¿Downstream? será nuestros clientes. Hacer previsiones de la demanda (al menos sencillas) nos ayudará a planificar las rotaciones mínimas en el almacén de producto terminado, el cálculo del espacio disponible (estacional, permanente, por proyecto, etc) y la distribución de los productos a nuestros clientes (calculada por vehículos) según el volumen de entrega, cada entrega diaria, cálculo de la ruta mínima, etc).

Seguramente que he dejado algunos otros errores, por lo que les pido disculpas pero creo que siguiendo estas sugerencias y medidas cautelosas, el rol del gestor de operaciones o SCM puede comenzar a trabajar de manera relativamente fácil y eficiente.